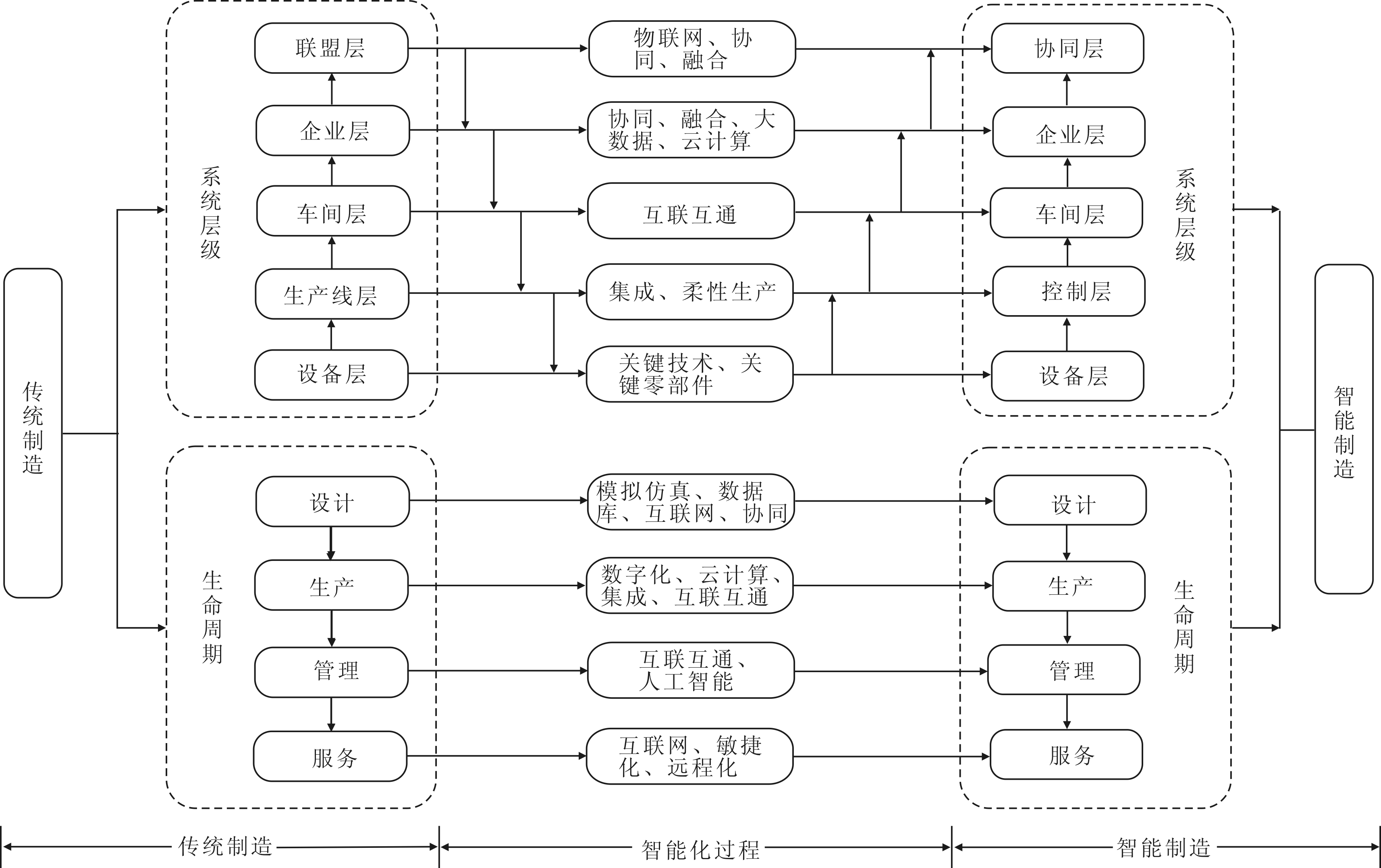

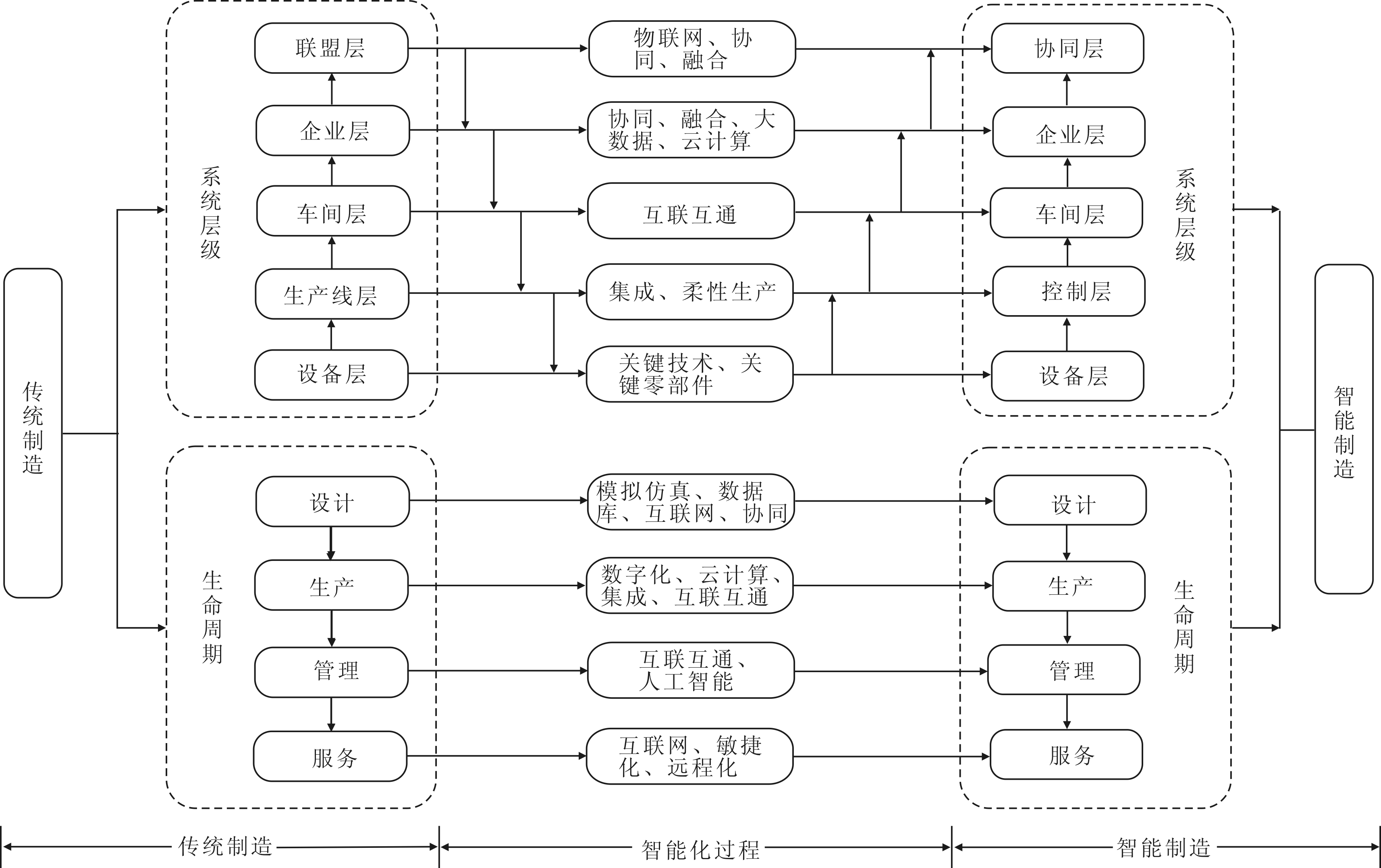

图1传统制造向智能制造发展过程

孟凡生,赵 刚

(哈尔滨工程大学 经济管理学院,黑龙江 哈尔滨 150001)

摘 要:发展智能制造是世界上发达国家或地区制造业发展的内在要求,也是中国制造业转型升级的主攻方向。通过分析智能制造特征和传统制造向智能制造升级过程,提出传统制造向智能制造发展影响因素理论模型,运用中国新能源装备制造企业实证数据对理论模型及相关假设进行验证。结果表明,技术创新、国家政策、新一代信息技术、人才建设、集成互联、数字化转型等因素正向影响智能制造发展。从技术创新、政策制定、信息技术等方面提出提高智能制造能力的建议,为促进制造业智能化转型提供理论参考。

关键词:传统制造;新能源装备制造;智能制造;影响因素;结构方程模型

智能制造既是全球制造业发展方向,也是我国落实工业化和信息化深度融合、打造制造强国的战略举措。随着以智能制造为核心的制造业变革被广泛关注,发达国家和地区都在积极部署,加快推进传统制造向智能制造发展。在我国,为实施制造强国战略,国务院发布了“中国制造2025”,将智能制造作为我国制造业转型升级的主攻方向,传统制造向智能制造发展已成为建设制造强国的重要战略任务。传统制造向智能制造发展具有信息感知、优化决策、执行控制等特征,其需要多方协同合作,并受到众多因素的综合影响。因此,鉴别出传统制造向智能制造发展的主要影响因素,明确不同因素对于传统制造向智能制造发展的影响程度和作用路径,对于我国实施制造强国战略、提升传统制造业智能化发展水平具有重要意义。

传统制造向智能制造发展受到不同因素的影响,影响效果也不相同。学术界主要从设计、生产、管理、服务等方面研究传统制造向智能制造发展的影响因素。在智能设计方面,Gillenwater等[1]从信息科学角度,提出将计算机辅助制造、计算机辅助设计、网络化协同设计、模型知识库等智能化设计方法应用于企业产品设计研发中,以促进设计过程智能化及优化运行。在智能生产方面,Prickett等[2]从制造科学角度,提出将柔性制造系统、分布式数控系统、无线传感器网络等智能技术应用到生产过程中,以促进企业生产过程智能化。在智能管理方面,Su等[3]和Choy等[4]从管理科学角度,提出生产设备性能预测及维护、供应链管理、外部环境感知等智能化,以全方位促进企业管理智能化。在智能服务方面,Tso等[5]和Hu[6]从服务科学角度,提出将计算机网络和信息技术应用于企业生产和产品服务过程,以促进制造业智能化。Cagnin等[7]对不同文化背景下国家和地区智能制造组织管理模式进行研究,重点阐述了人在系统中的重要性,提出智能制造需要“以人为本”。Giulio Cainelli等[8]基于对西班牙制造企业的研究,提出制造企业内部需要不断创新,以实现向智能制造转型发展。Jay Lee等[9]分析信息物理系统五级架构时,提出数据-物理融合系统对于推进制造企业向智能制造发展具有重要意义。董志学等[10]从企业经营绩效、创新能力、产品流通能力、信息化服务4个方面评价了我国各省的智能制造能力。刘峰等[11]认为,资产负债率、资产周转率与智能制造企业技术创新效率正相关。

国内外研究从多个角度探讨了传统制造如何向智能制造发展,但对传统制造向智能制造发展影响因素的研究较少,主要为定性研究,缺乏定量研究,且研究较为分散,很少对智能制造影响因素单独进行研究,而是将其作为研究的一部分,鲜有将这些因素纳入一个系统的全面性、综合性研究。本文系统阐述传统制造向智能制造发展的影响因素,构建智能制造影响因素理论框架,并以新能源装备制造企业为例,通过调查问卷形式收集样本,构建结构方程模型(SEM),对智能制造影响因素进行实证分析,可为相关主管部门提供一个指导、考评智能制造发展水平的工具,为企业制定智能制造发展规划提供理论依据,为我国发展智能制造提供政策参考。

智能制造是指在产品全生命周期过程中,在新一代自动化技术、传感技术、拟人化智能技术、网络技术的基础上,通过智能手段达到智能化感知、交互、执行,实现制造装备和制造过程智能化[12]。智能制造主要特征包括信息感知、优化决策、执行控制。其中,信息感知是指利用标准、高效方法采集、存储、分析和自动识别大量数据信息,实现自动感应和快速认知,同时将大量数据信息传输到优化决策系统中。优化决策是指通过运用和学习大量知识,实现面向产品全生命周期的海量异构信息的自动挖掘提炼,通过计算平台支持,将挖掘提炼的信息进行计算分析、推理预测,利用决策工具和自动化系统,形成优化制造过程的决策指令。执行控制是指根据决策指令,通过执行系统控制制造过程状态,实现系统稳定、安全运行及动态调整。

在制造过程中,产品和制造系统构成传统制造的主要组成部分,也是智能制造的主要组成部分。同时,制造系统和产品对应工信部《国家智能制造标准体系建设指南》中的系统层级和生命周期维度。因此,本文从制造系统层级和产品生命周期两个维度分析传统制造向智能制造发展过程,如图1所示。

(1)系统层级发展过程。系统层级发展是用先进的智能化制造技术,使部分系统或全部系统实现智能化生产的制造过程或组织,按智能化和成熟度不同,可将系统层级分为设备层、控制层、车间层、企业层、联盟层[13]。①设备层。在制造系统发展过程中,通过对制造设备关键技术创新和核心零部件的研发,首先实现设备智能化突破,形成智能设备。智能设备包括具有分析、感知、决策功能的基本结构单元和嵌入装备中的软件系统,能实现相对完整的智能制造活动;②控制层。控制层与设备层密切相关,是指将大量智能设备、智能元器件应用于自动化生产线上,形成智能生产线。智能生产线按需求生产出不同类型产品,实现智能柔性生产;③车间层。在智能设备和智能生产线的基础上,将不同种类的智能设备、智能生产线,通过统一软硬件设施接口标准等环境建设,实现车间中的智能设备、生产线互联互通,形成智能车间。智能车间包含软硬件基础设施和智能管控系统;④企业层。在智能车间的基础上,通过完善智能制造所需基础设施,构建实体工厂,各车间数据通过统一的企业数字化平台实现集成、协同合作,建立基于数据且能与实体工厂进行深度交互的虚拟工厂,借助大数据分析、云计算等先进技术,构建决策和管理系统,实体工厂、虚拟工厂、智能决策和管理系统4部分构成智能工厂;⑤协同层。在智能工厂的基础上,以物联网和互联网服务平台为依托,使不同类型的智能企业通过跨行业、跨地区协同合作、资源共享,实现跨行业、跨区域智能服务、生产和研发。

(2)生命周期发展过程。产品全生命周期包括设计、生产、管理、服务等阶段。①设计阶段。智能设计是指在传统设计的基础上,使用具有模拟仿真技术的设计系统,借助数据库、互联网支撑,在虚拟环境中并行、协同设计产品。同时,对产品功能、结构、性能进行模拟仿真,以便优化产品设计;②生产阶段。智能生产是指基于信息化机械、知识、技能等多种要素的有机结合,将大数据、云计算、物联网等新一代信息技术与传统技术相结合,实现系统之间、设备之间相互融合,成为相互响应与合作的信息物理系统,实现资源节约、提高效率的个性化生产;③管理阶段。在互联互通的基础上,产品数据管理、供应链管理等软件管理系统将实现互联,产业链上多企业协同制造有助于降低物流及制造成本,提高管理效率;④服务阶段。智能服务是指基于新一代信息技术,实现敏捷化、远程化服务。

图1传统制造向智能制造发展过程

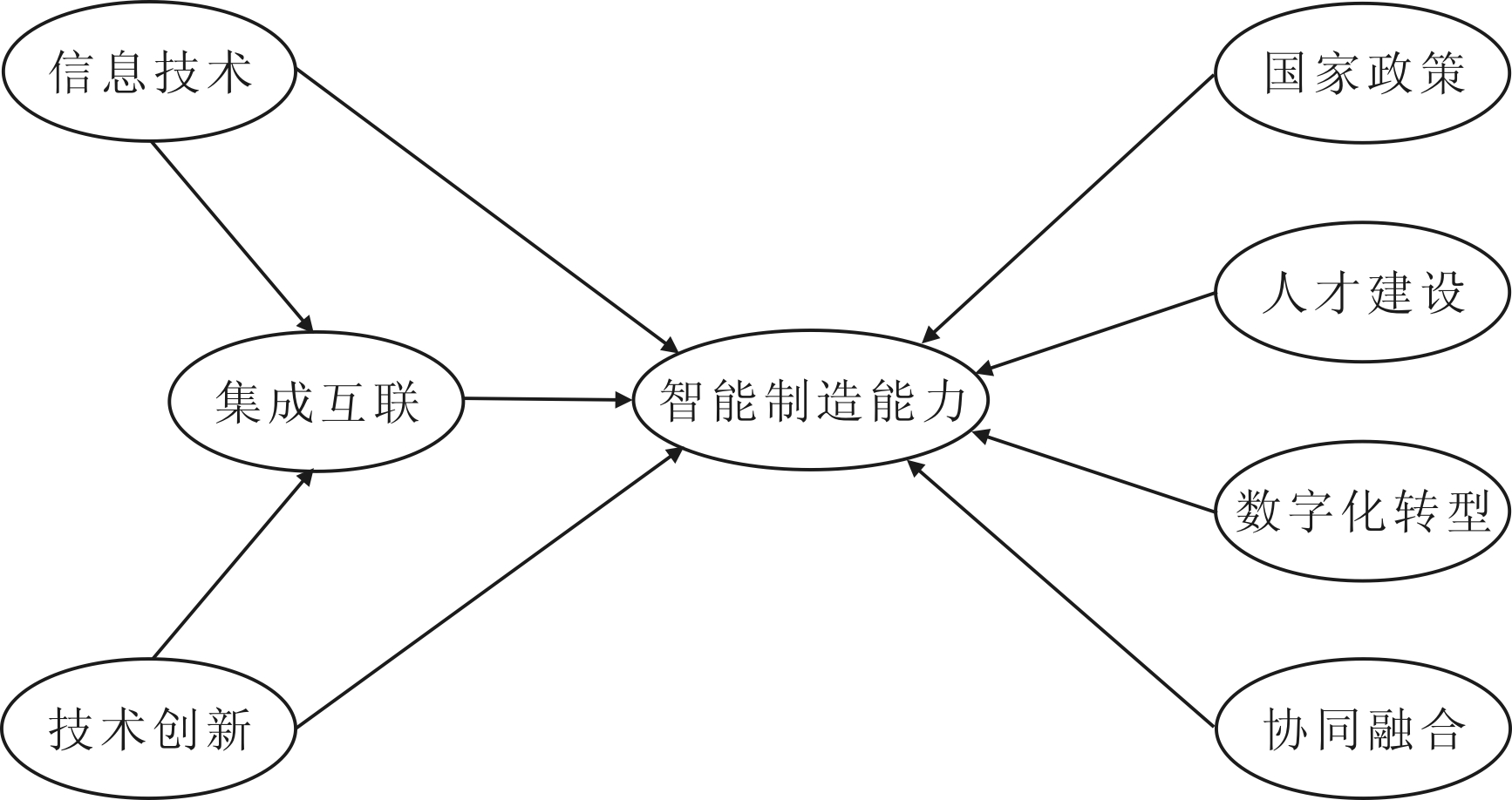

通过对智能制造特征和传统制造智能化过程进行分析,并结合前人研究成果,本文从内部和外部两个角度分析智能制造影响因素。其中,内部因素是指企业内部数字化转型、集成互联、协同融合、技术创新;外部因素是指新一代信息技术、国家政策和人才建设。

内部因素主要包括数字化转型、集成互联、协同融合、技术创新。

(1)数字化转型。数字化转型是指对制造企业内部设备和工作流程全面优化,在企业产品全生命周期建立共享数据库,通过数据处理,形成有用信息,利用相关数据和信息,模拟仿真实际生产过程,对生产过程实行数字化管理,使生产过程达到最优。传统制造向智能制造发展所需的动态感知、处理和分析能力要求企业必须用数字化技术和设备等对自身技术进行改造升级,将数字化作为传统制造向智能制造转型升级的核心动力。数字化转型是实现智能制造的基础,是传统制造向智能制造发展不可或缺的一步。据此,本文提出如下假设:

H1:数字化转型对智能制造能力具有正向影响。

(2)集成互联。集成互联包括集成和互联两部分。集成一般是指将二维码、射频识别等先进技术应用到零件、制造设备、原材料等各种实现制造所需的资源方面,实现从单个设备、生产线、车间、工厂甚至整个产业链在纵向数据资源上的高度集成。集成是面向全生命周期设计、生产、管理、服务等各个环节软件系统和硬件设备的高效结合,包含生产过程中实时制造数据、实时分析、动态指令等集成。集成已成为传统制造向智能制造系统发展的重要表现形式。互联通常是指基于无线通信技术和有线通信技术,实现设备与设备之间、控制系统与设备之间及工厂与工厂之间互通互联。Weber等[14]认为,工厂内部实现智能制造需要设备之间有效互联。李海舰等[15]认为,需依据互联网思维对传统企业进行再造,实现企业内部、企业与企业之间互联互通。集成互联将独立制造设备、信息与功能等集成到互相联系、协调统一的系统中,既有助于各种资源、数据集成,又实现了便捷、高效、集中管理。据此,本文提出如下假设:

H2:集成互联对智能制造能力具有正向影响。

(3)协同融合。在数字化转型和集成互联的基础上,利用新一代大数据、物联网、云计算等信息技术,在确保信息安全的同时,达到信息资源协同共享。融合方式包括交叉融合、嵌入融合、复合融合、跨界融合。融合是传统制造向智能制造发展的创新驱动力,它使传统制造不断向前发展和升级,同时产生更多经济增长点,是传统制造演进的重要思路。信息化与工业化深度融合是智能制造的关键支撑。据此,本文提出如下假设:

H3:协同融合对智能制造能力具有正向影响。

(4)技术创新。技术创新包括开发新技术,或者对已有技术进行应用创新。人工智能、建模与仿真技术、工业数据采集与管理技术等是发展智能制造的关键。目前,我国智能制造装备关键核心部件主要依赖进口,缺乏自主创新,一些重要技术有所欠缺,导致我国制造企业生产成本较高,影响我国企业智能化进程[16]。技术创新是智能制造的核心,创新来源于技术演进。同时,制造企业设备层、控制层等要实现集成互联,需要高新技术支撑,技术创新能加快高新技术应用。据此,本文提出如下假设:

H4:技术创新对智能制造能力具有正向影响;

H5:技术创新对集成互联具有正向影响。

外部因素主要包括新一代信息技术、国家政策和人才建设。

(1)新一代信息技术。其主要是指云计算、物联网、大数据等信息技术。新一代信息技术是智能制造的基础,是实现制造业智能化的动力引擎。新一代信息技术是制造系统和各环节智能化的支撑,是制造信息及知识流动的通道,其在智能制造系统中占据重要地位。利用云计算技术对大数据进行分析和挖掘,可以改进产品设计、质量控制等,使产品更满足客户需求。互联网环境下,智能化虚拟制造平台主要由大数据支撑,大数据是驱动模拟制造平台准确模拟或者执行生产的重要因素,制造企业有可能呈现跃升式、非线性智能制造转型升级。同时,新一代信息技术发展能够有效提高制造企业数据信息处理效率,加速制造企业内部设备和生产线及上下游企业之间的互联互通,加快不同系统层级纵向集成。据此,本文提出如下假设:

H6:新一代信息技术对智能制造能力具有正向影响;

H7:新一代信息技术对集成互联具有正向影响。

(2)国家政策。国家政策是指与智能制造相关的技术研发政策、技术转移政策和配套政策等。从我国目前发布的智能制造相关政策看,为解决我国智能制造标准缺失、滞后等问题,工信部、国标委联合发布的《国家智能制造标准体系建设指南》,有效促进了互联互通、跨行业跨领域标准化发展;《智能制造科技发展“十二五”专项规划》将新能源装备制造列入重点研究开发智能化高端装备,加大了新能源装备制造金融财税支持力度。随着一系列政策的发布和实施,智能制造发展重点和方向日渐清晰,政策框架也在逐渐形成。据此,本文提出如下假设:

H8:国家政策对智能制造能力具有正向影响。

(3)人才建设。人才建设是指培养或引进智能制造急需的高端数控机床、工业机器人等智能制造重点领域专业人才和管理人才。员工知识和管理能力在智能制造中的重要性日益凸显[16]。加强技术带头人、技术人才培训应作为推进智能制造的着力点之一。智能制造是一个综合性系统工程,其既需要掌握特殊技能的高级技术工人,又需要懂得高级研发、了解新型商业模式的领军人才。伴随着我国传统制造转型升级,会需要越来越多的高素质专业化人才。在智能制造过程中,产品设计、生产、管理、服务都需要专业化人才队伍,其可以提高产品制造率。据此,本文提出如下假设:

H9:人才建设对智能制造能力具有正向影响。

图2传统制造向智能制造发展影响因素模型

综上,构建传统制造向智能制造发展影响因素模型,如图2所示。

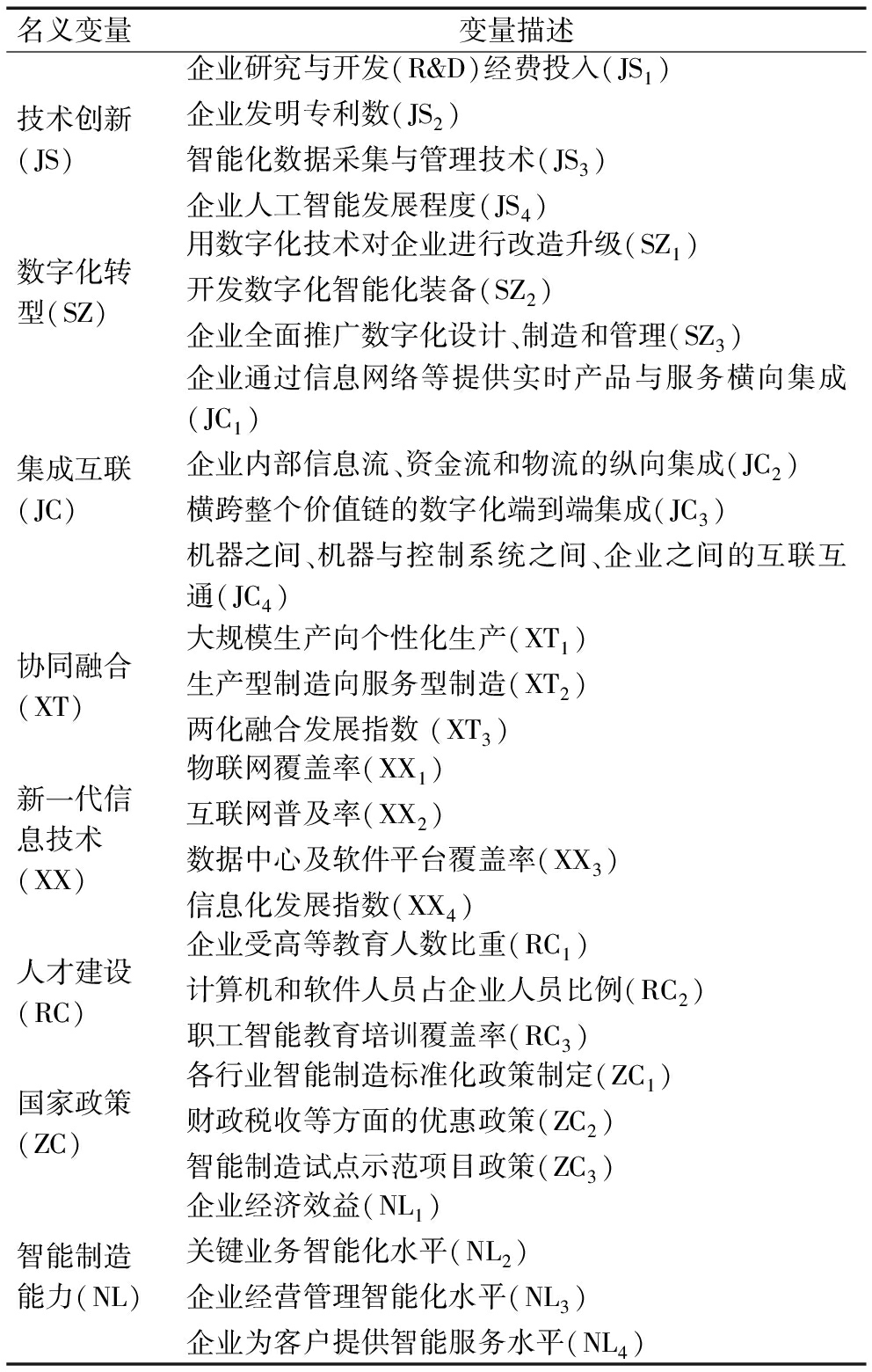

本文采用问卷调查法收集数据。在已有智能制造能力理论研究的基础上,通过与个别企业管理人员、技术人员探讨,对其意见进行提炼,初步得出智能制造能力量表。然后,通过实地访谈和预先测试调整问卷内容,最终确定问卷量表,见表1。每个问题均采用Likert5级量表,5代表非常重要,4代表比较重要,3代表一般重要,2代表不太重要,1代表很不重要。传统制造向智能制造发展需要在高技术制造业领域实现突破性创新,新能源装备制造业作为我国战略性新兴产业的重要组成部分,具有成长性好、附加值高和高技术知识密集等特点,且已形成较大产业规模[17]。因此,本文选用新能源装备制造企业开展问卷调查。研究采用常用的关键信息人方法收集问卷,问卷调查对象为新能源装备制造企业中的管理人员和技术人员,采用实地走访和网上问卷两种方式发放调查问卷,对黑龙江、江苏、上海等地63家新能源装备制造企业管理人员或技术人员发放593份问卷,回收206份问卷,剔除12份无效问卷后,得到有效问卷194份,有效回收率为32.7%。

数据分析包括两个方面:一是用SPSS22.0软件对问卷信度和效度进行检验;二是用AMOS21.0软件建立结构方程模型,对理论模型进行假设验证。

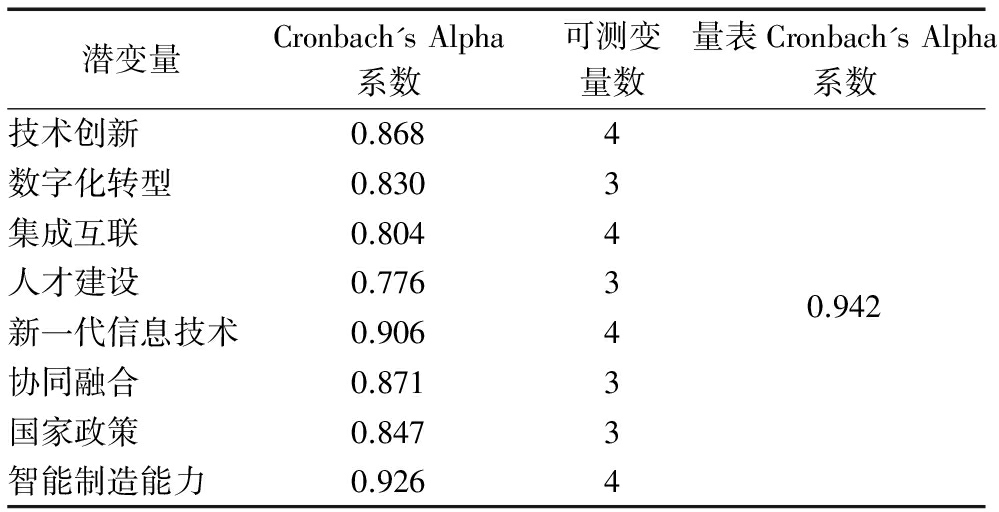

(1)信度检验。信度是指量表的稳定性或可靠性。本文采用Cronbach's Alpha系数对量表信度进行检验。DeVellis提出Cronbach's Alpha系数值介于0.65~0.7之间为最小可接受值,系数值介于0.7~0.8之间为相当好,系数值介于0.8~0.9之间为非常好。本研究接受等于或大于0.7的Cronbach's Alpha系数值。表2给出了由SPSS22.0软件分析得到的各潜变量的Cronbach's Alpha系数值,各系数值均大于0.7,且量表Cronbach's Alpha系数值达到0.802,说明量表可靠性较高,符合要求。

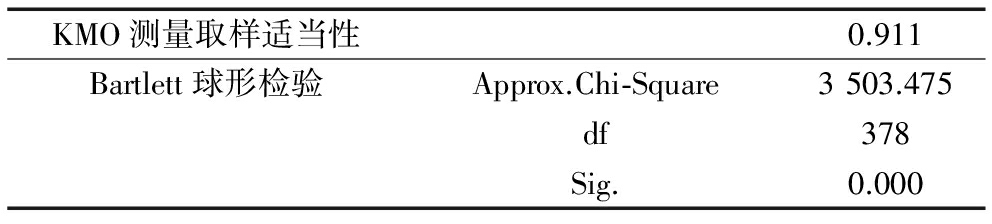

(2)效度检验。首先,对样本数据进行KMO检验和Bartlett球形度检验。一般情况下,KMO值大于0.8说明结构效度很好;KMO值大于0.6说明结构效度可以被接受;KMO值小于0.5说明结构效度较差,问卷题目与研究变量之间不存在良好的对应关系。检验结果如表3所示,KMO=0.911>0.8,Bartlett球形检验对应因子值显著性水平为0.000,小于0.05,表明本次样本适合进行因子分析。

表1影响因素操作变量

表2潜变量与量表的Cronbach'sAlpha系数

表3KMO检验和Bartlett球形度检验

在进行效度分析时,采用主成分法,抽取特征值不小于1的因子,并用最大方差法进行因子旋转,提取到8个因子。将其旋转后,各因子方差解释率依次为:11.464%、10.959%、10.211%、9.911%、9.054%、8.281%、8.224%、8.015%,各因子总体累积方差解释率为76.118%。同时,每个题项对应的因子荷载系统都大于0.6,交叉载荷系数小于0.4。此外,各因子与题项都存在较强的对应关系,且与依据的理论知识相一致。因此,量表结构效度较好,可用该数据进行下一步研究。

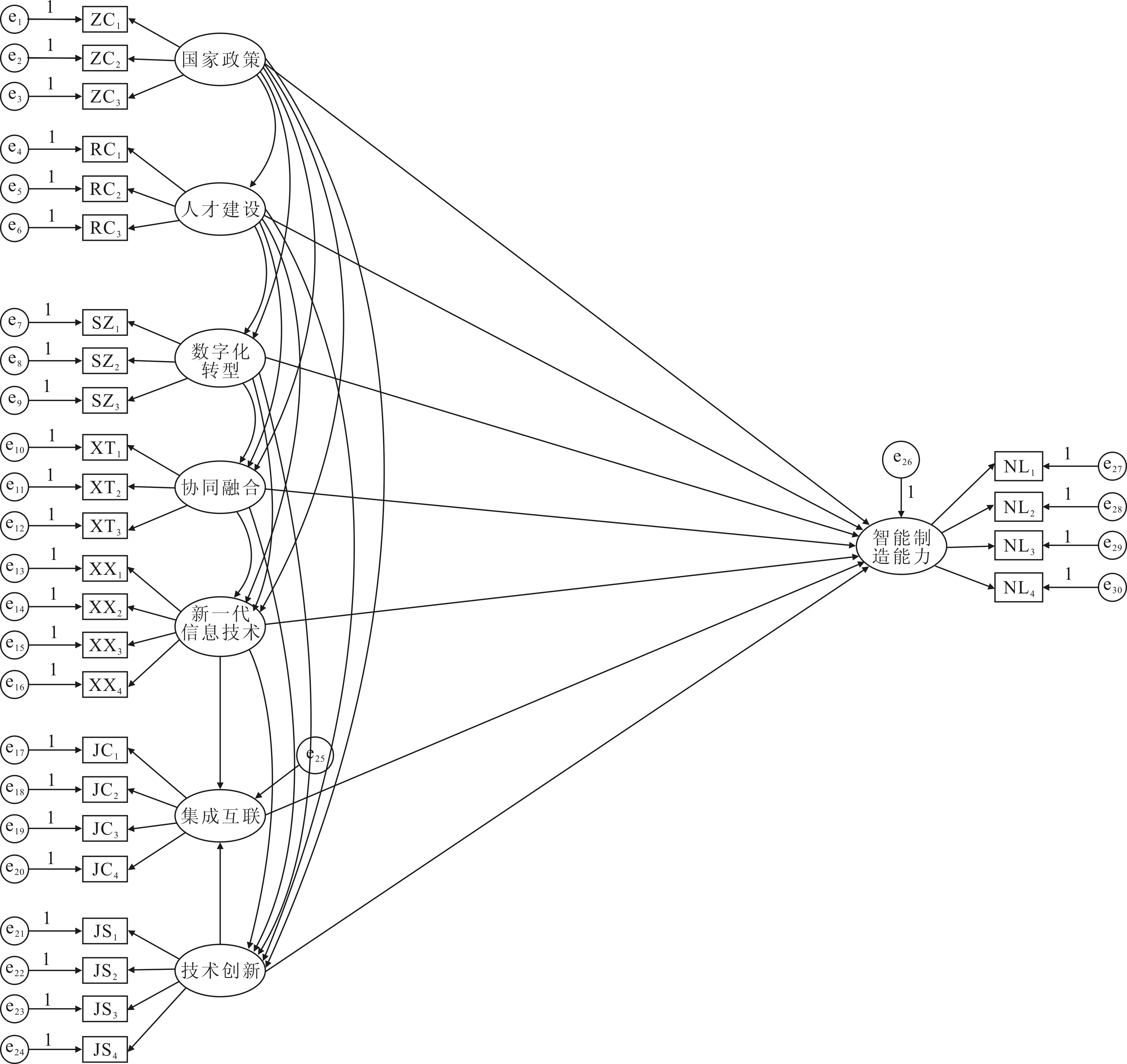

(3)结构方程模型。因为传统回归分析数据处理误差较大,且分析多变量之间的关系效率相对较低,而结构方程模型(SEM)既可以包含测量误差,又可以分析多个变量优点。因此,本文运用AMOS21.0对理论模型和假设进行结构方程模型检验(见图3)。

学术界一般用卡方统计量和自由度的比值、简约适配度指数(PGFI)、调整后的规准适配指数(PNFI)、不规范拟合指数(TLI)、近似均方根残差(RMSEA)、比较拟合指数(CFI)、增量拟合指数(IFI)等作为数据和模型拟合度判断指标。如果卡方自由度的比值(/df)小于3,说明该模型拟合度(Carmines&McIver,1981)较好;PGFI和PNFI大于0.5,表示假设理论模型可接受;TLI、IFI、CFI指标值都介于0~1之间,指标值越大,表明拟合度越好,如果TLI、IFI和CFI指标值大于0.9,可视为具有理想拟合度(Hu&Bentler);RMSEA指标值越小,说明拟合度越好。McDonald等(2002)认为,指标值小于0.08为拟合度可以接受,小于0.05为拟合度良好。模型拟合指标如表4所示。从中可见,χ2/df =1.446,低于3,PGFI和PNFI均大于0.5,TLI、IFI、CFI均大于0.9,RMSEA=0.048,低于0.05。因此,认为模型具有较好的配适度。

表4模型拟合指标结果

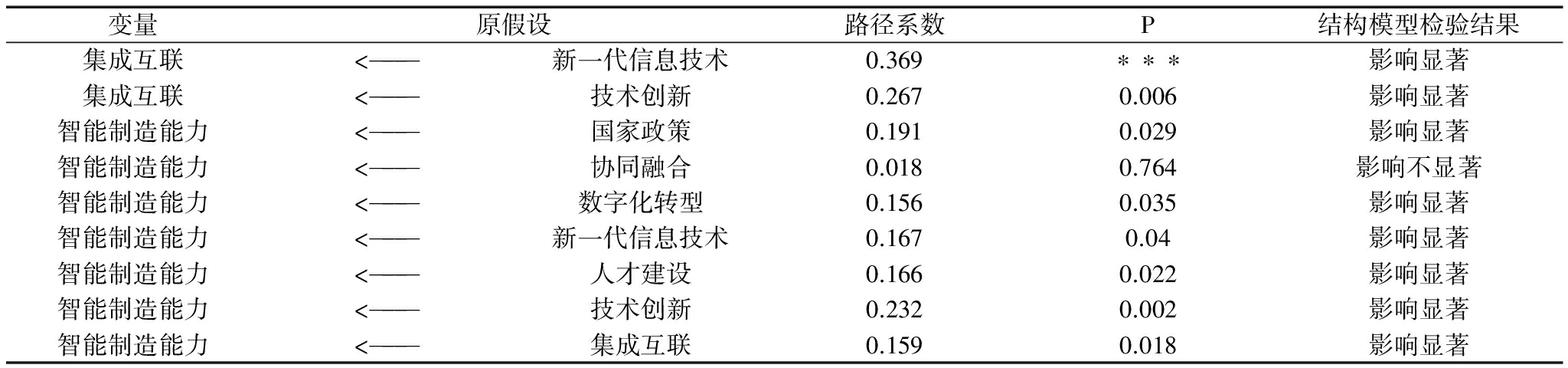

根据P值分析判断原假设是否通过检验。一般认为,结构方程模型P值小于 0.05 为显著,P值小于0.01为非常显著,本研究中设定显著性水平为0.05。结构方程模型路径系数、P值和假设检验结果见表5。

本文基于现有智能制造影响因素,提出一个包含新一代信息技术、技术创新、国家政策、人才建设、数字化转型、协同融合、集成互联的影响因素理论模型,并构建结构方程模型对相关假设进行验证,通过对样本数据进行实证分析,得出传统制造向智能制造发展影响因素。研究结论如下:

由假设检验结果可知,数字化转型对智能制造能力的P值为0.035,小于0.05,说明数字化转型对智能制造能力具有正向影响,假设H1得到验证;集成互联对智能制造能力的P值为0.018,小于0.05,说明集成互联对智能制造能力具有正向影响,假设H2得到验证;协同融合对智能制造能力的P值为0.764,大于0.05,说明协同融合对智能制造能力影响不显著,假设H3未得到验证;技术创新对智能制造能力的P值为0.002,小于0.05,说明技术创新对智能制造能力具有正向影响,假设H4得到验证;技术创新对集成互联的P值为0.006,小于0.05,说明技术创新对集成互联具有正向影响,假设H5得到验证;新一代信息技术对智能制造能力的P值为0.04,小于0.05,说明新一代信息技术对智能制造能力具有正向影响,假设H6得到验证;新一代信息技术对集成互联的P值小于0.05,说明新一代信息技术对集成互联具有正向影响,假设H7得到验证;国家政策对智能制造能力的P值为0.029,小于0.05,说明国家政策对智能制造能力具有正向影响,假设H8得到验证;人才建设对智能制造能力的P值为0.022,小于0.05,说明人才建设对智能制造能力具有正向影响,假设H9得到验证。

图3传统制造向智能制造发展影响因素结构方程模型

表5结构模型假设检验结果

注:***表示P值小于0.001

技术创新等6个因素对智能制造都表现为正向影响,影响能力大小排序为技术创新、国家政策、新一代信息技术、人才建设、集成互联、数字化转型。其中,技术创新影响最为显著。新一代信息技术、技术创新在正向影响智能制造的同时,对集成互联也有正向影响,且新一代信息技术对集成互联的影响更加显著。协同融合对智能制造能力的影响不显著。

依据以上理论分析和实际验证,结合我国实际,本文认为可从以下几个方面提高我国智能制造能力。

(1)注重技术创新。提升企业研发能力是传统制造向智能制造发展的重点,针对传统制造设计、生产等各个环节,应重点研发新型传感技术、先进控制与优化技术等关键共性技术,在核心领域实现原始创新,建立并完善智能制造技术创新体系。支持科研机构与高校合作,重点研究并突破影响制造业发展的关键共性技术,逐渐缩小与欧美等技术创新水平较高国家及地区之间的差距。

(2)强化政策导向。通过政策引导鼓励我国企业智能化发展,逐渐实施传统制造向智能制造转型升级。研究制定相应政策措施,鼓励各级政府组建开放与低成本、资源共享、线上与线下相结合的众创空间,释放我国制造业从设计到生产与管理等方面的创新潜力。通过财税相关政策制定,对智能制造企业给予财政资金扶持及税收减免等优惠政策,充分发挥财税政策在智能制造企业发展中的助力作用。

(3)发展新一代信息技术。云计算、互联网、物联网、大数据等信息技术的快速发展是实现制造业智能化的动力引擎。在新一代信息技术支持下,促进传统制造企业打破传统生产管理模式,将云计算、物联网、大数据等互联协作方式融入到传统生产管理模式中,提升传统制造企业在设计、生产、管理和服务等全生命周期的智能化水平,加快制造企业转型升级。

(4)加强人才队伍建设。我国传统制造向智能制造发展的关键仍是人才队伍建设。高技术和研发人才是实现制造业转型升级的主要力量。制定制造业相关激励机制、人才培养体系和人才引进方案,激励、培育、引进各类高素质、高技术研发型人才。激励高技术企业与社会资本联合成立专业人才培训基地,培育造就一批能够承担智能制造关键技术研发的攻关人才,引进国内外优秀的专业人才进入智能制造企业,为我国传统制造向智能制造升级提供“源头活水”。

本研究仍存在一些不足之处:一是问卷调查样本主要选取黑龙江、辽宁、江苏等东部和中部地区,对西部地区采集较少,样本数据存在一定的地域限制,未来应该在全国东、中、西部地区均衡开展样本数据采集;二是调查问卷涉及一些抽象概念,导致问卷中个别问题未达到预期效果;三是在传统制造向智能制造发展过程中,不同时期影响因素可能不同,如何区分不同阶段的主要影响因素,将是本文未来的重点研究方向。

参考文献:

[1] GILLENWATER E L,CONLON S,HWANG C.Distributed manufacturing support systems: the integration of distributed group support systems with manufacturing support systems[J].Omega,1995,23(6):653-665.

[2] FRANKOWIAK M,GROSVENOR R,PRICKETT P. A review of the evolution of microcontroller-based machine and process monitoring[J].International Journal of Machine Tools & Manufacture,2005,45(4-5):573-582.

[3] SU Y C,CHENG F T,HUNG M H,et al.Intelligent prognostics system design and implementation[J].IEEE Transactions on Semiconductor Manufacturing,2006,19(2):195-207.

[4] CHOY K L,LEE W B,LAU H,et al.Design of an intelligent supplier relationship management system for new product development[J].International Journal of Computer Integrated Manufacturing,2004,17(8):692-715.

[5] TSO S K,LAU H,HO J K L. Coordination and monitoring in an intelligent global manufacturing service system[J].Computers in Industry,2000,43(1):83-95.

[6] HU Y.Internet-based intelligent service-oriented system architecture for collaborative product development[J].International Journal of Computer Integrated Manufacturing,2010,23(2):113-125.

[7] CAGNIN C,KÖNNÖL T.Global foresight:lessons from a scenario and roadmapping exercise on manufacturing systems[J].Futures,2014,59(3):27-38.

T.Global foresight:lessons from a scenario and roadmapping exercise on manufacturing systems[J].Futures,2014,59(3):27-38.

[8] CAINELLI G,MARCHI V D,GRANDINETTI R.Does the development of environmental innovation require different resources? evidence from Spanish manufacturing firms[J].Journal of Cleaner Production,2015(94):211-220.

[9] LEE J,BAGHERI B,KAO H A.A cyber-physical systems architecture for industry 4.0-based manufacturing systems[J].Manufacturing Letters,2015(3):18-23.

[10] 董志学,刘英骥.我国主要省市智能制造能力综合评价与研究——基于因子分析法的实证分析[J].现代制造工程,2016(1):151-158.

[11] 刘峰,宁健.智能制造企业技术创新效率及其影响因素[J].企业经济,2016(4):142-147.

[12] 周济.智能制造——“中国制造2025”的主攻方向[J].中国机械工程,2015,26(17):2273-2284.

[13] 杜宝瑞,王勃,赵璐,等.智能制造系统及其层级模型[J].航空制造技术,2015,482(13):46-50.

[14] WEBER P,WAGNER C.Equipment interconnection models in discrete manufacturing[J].Ifac Papersonline,2015,48(1):928-929.

[15] 李海舰,田跃新,李文杰.互联网思维与传统企业再造[J].中国工业经济,2014(10):135-146.

[16] 黄群慧,贺俊.“第三次工业革命”与中国经济发展战略调整——技术经济范式转变的视角[J].中国工业经济,2013(1):5-18.

[17] 史丹.新能源产业发展与政策研究[M].北京:中国社会科学出版社,2015.

Meng Fansheng, Zhao Gang

(School of Economics and Management, Harbin Engineering University, Harbin 150001,China)

Abstract:The development of intelligent manufacturing is the development of the world's developed countries or regions, the inherent requirements of manufacturing, but also the main direction of China's manufacturing transformation. By analyzing the characteristics of intelligent manufacturing and the traditional manufacturing to the intelligent manufacturing and upgrading process, the theoretical model of influencing factors of traditional manufacturing to intelligent manufacturing is put forward, and the theoretical model and related hypothesis are verified by the empirical data of China's new energy equipment manufacturing enterprises. The results show that technological innovation, national policy, a new generation of information technology, talent construction, integrated internet, digital transformation and other factors will positively affect the development of intelligent manufacturing. From the technical innovation, policy making, information technology and other aspects of the proposed intelligent manufacturing capacity of the proposed recommendations to promote the transformation of the manufacturing industry to provide a theoretical reference.

Key Words:Traditional Manufacturing; New Energy Equipment Manufacturing; Intelligent Manufacturing; Influencing Factors; Structural Equation Model

DOI:10.6049/kjjbydc.2017030847

中图分类号:F407

文献标识码:A

文章编号:1001-7348(2018)01-0066-07

收稿日期:2017-05-11

基金项目:国家社会科学基金项目(16BJY078);黑龙江省软科学项目(GC16D102)

作者简介:孟凡生(1963-),男,黑龙江哈尔滨人,博士,哈尔滨工程大学经济管理学院教授、博士生导师,研究方向为智能制造;赵刚(1985-),男,黑龙江哈尔滨人,哈尔滨工程大学经济管理学院博士研究生,研究方向为智能制造。

(责任编辑:王敬敏)