图1 基于信息物理系统的多层次制造资源体系

摘 要:信息物理系统(Cyber-physical system,CPS)在制造过程中的应用,能够将企业不同层次的制造资源连接起来,实现资源的按需使用和高效的过程监控。在CPS环境下,可通过整合多粒度社会化制造资源,构建基于动态服务联盟的灵活多Agent制造系统。随着系统的运营和联盟演化,实时制造智能方法成为解决任务分配、实时决策等问题的关键技术。在对多Agent制造系统服务能力和协同关系进行分析的基础上,提出了动态的协同任务分配模型。考虑制造任务的关系、时空等因素,构建了基于Petri-net和多领域矩阵的协同任务节拍控制模型。根据智能服务单元的特点,提出了多层次实时决策体系,分析了本地Agent的决策模型和不同企业或同一企业多Agent的协同决策机制。最后,在对实时制造智能一般框架进行阐述的基础上,提出了制造智能方法的未来研究方向和挑战。

关键词:制造智能;多层次资源协同;多agent系统;实时决策

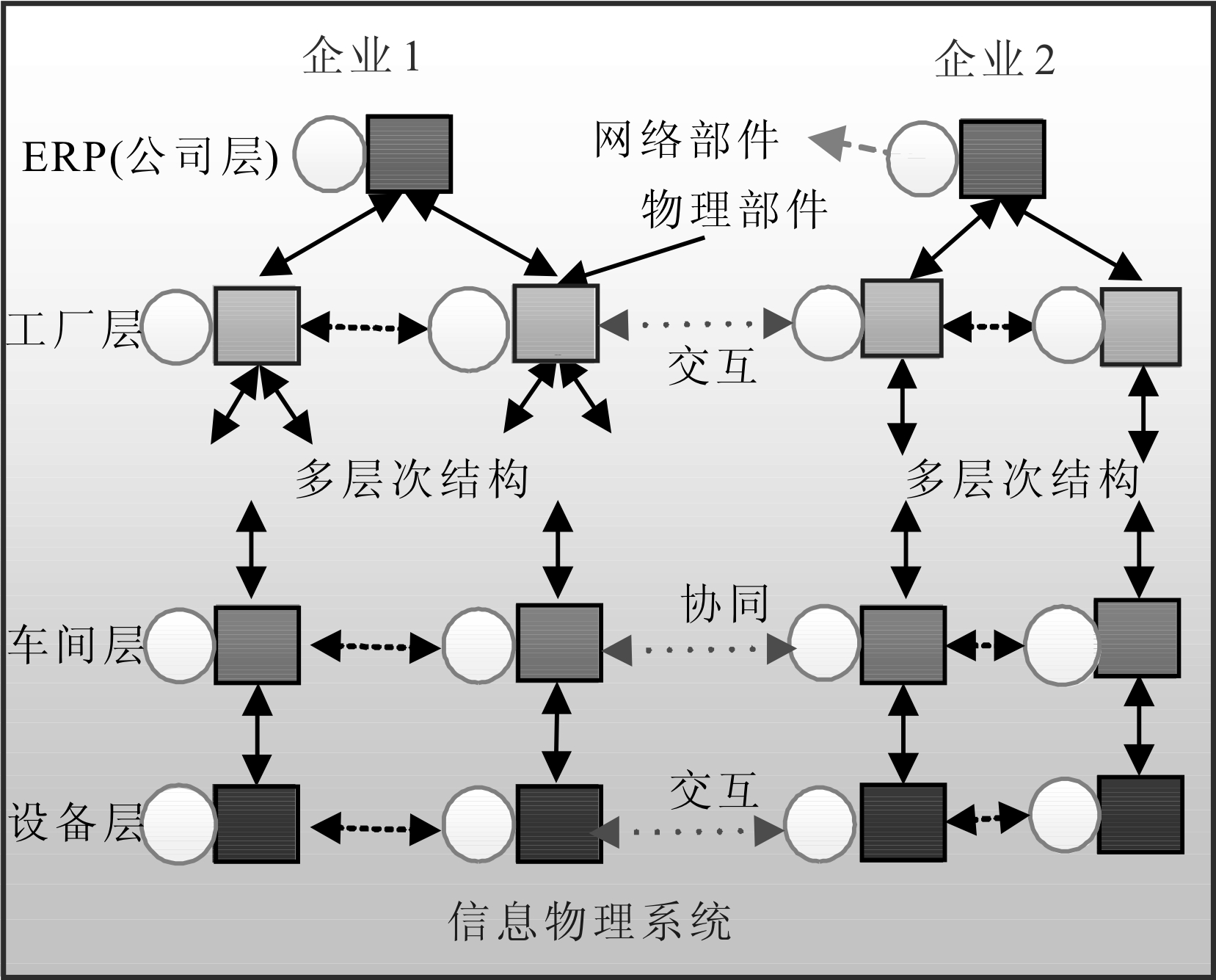

信息物理系统(Cyber-physical system,CPS)在制造过程中的应用,能够将企业不同层次的制造资源连接起来,实现资源的按需使用和制造过程的高效检测控制,有利于构建面向智能单元的基于多Agent联盟的协同制造系统,实现智慧制造新模式。智慧制造是多企业、多主体参与的协同制造,由客户、供应商、协作商甚至网络上的业余设计人员广泛参与到价值创造过程中来,形成CPS技术支持下的多类型、多层次制造服务单元集成的制造资源体系,如图1所示。在该体系中,制造单元之间形成了复杂的网络关系:①每个物理单元(涉及到设备、生产线、智能工厂等多个粒度)通过CPS技术,构建与之相联系的智能代理,形成多粒度的制造服务单元;②底层单元信息经过综合,形成高层次制造智能单元,实现物理单元之间的信息连接;③各类单元通过虚拟化技术封装成为制造服务,进入云制造资源池,成为社会化制造资源,从而在平台上实现资源共享与社会化[1]。同时,拥有有限资源和能力的企业能够以按需、实时的方式在云平台上发现和组织合适的服务,构建其自己的制造价值链,以多粒度服务协同网络的模式高效完成复杂制造任务,实现制造的精准、快捷、低成本、高质量。

图1 基于信息物理系统的多层次制造资源体系

制造环境的变化,以及大规模协同合作、商业智能和大数据的广泛应用促进了制造业的社会性变革[2,3]。基于服务联盟的新制造系统呈现出新的特点:①联盟资源不再是整个企业资源,而是将设备、生产线、生产车间或工厂等多个粒度资源作为独立的功能单元,使资源组织模式从企业联盟向动态服务联盟演化;②服务单元之间具有多种协同关系,如资源共享、交易合作、同平台等,对动态联盟的形成、任务分配和生产控制具有重要影响;③根据不同任务需求组织和协同相应的资源,实现目标驱动的自适应组织过程。一旦任务完成,联盟可能会立即解散终止;④自治制造单元具有拟人性的感知、理解、学习、行动和社交能力,能够感知运营状态和环境信息,并进行实时决策。近年来,众多学者开始关注协同制造中的制造智能方法,从制造服务的协同、生产控制、实时决策等方面进行了探索研究。Berta[4]、Hsieh[5]等认为,在CPS环境下,全球化协同制造作为新的制造模式,能够整合分布式制造服务,构建企业制造价值链。Xue等[6]分析了集群供应链中服务之间的水平和垂直协同关系,提出了基于网络化协同的新服务组合模型。伴随着CPS系统渗透到制造的各个方面,如何利用设备产生的实时状态数据来支持实时决策过程成为一大挑战。Boubeta等[7]提出了SOA 2.0环境下基于模型驱动的实时决策方案,定义了统一的语言和协议。Chongwatpol、Sharda[8]构建了基于离散事件理论的实时检测系统,实现了对制造车间的实时监控和管理调度。Govindaraju等[9]通过自主情境感知与复杂事件处理,构建了事件驱动的制造执行系统。然而,已有研究没有将不同粒度的服务单元作为资源组织的基本模块,无法实现按需“粒度”构造服务联盟,且未将协同关系和成本考虑进制造任务的分配和节拍控制过程中。同时,现有制造活动决策研究沿袭了西蒙的四阶段理论,未将底层设备的感知信息通过“人-物-场”信息综合,形成具有管理意义的复杂事件模式供上一层次决策使用。

资源的社会化、任务的复杂化、需求的个性化,要求通过多粒度资源协同来组织多层次服务单元联盟,形成基于任务的制造系统。由于智能单元具有不同的角色、知识,对当前情景或复杂事件的理解存在差异,使多服务单元间协同决策呈现出新的特点,如何构建增强群体一致性和运行管理的协同机制成为核心问题。在基于动态联盟的制造系统运营过程中,本文拟通过服务协同优化(任务分配、节拍控制)、实时决策(单个单元实时决策过程、协同机制)等制造智能方法,提升制造过程的可靠性和效率,实现真正意义上的智慧制造新模式。

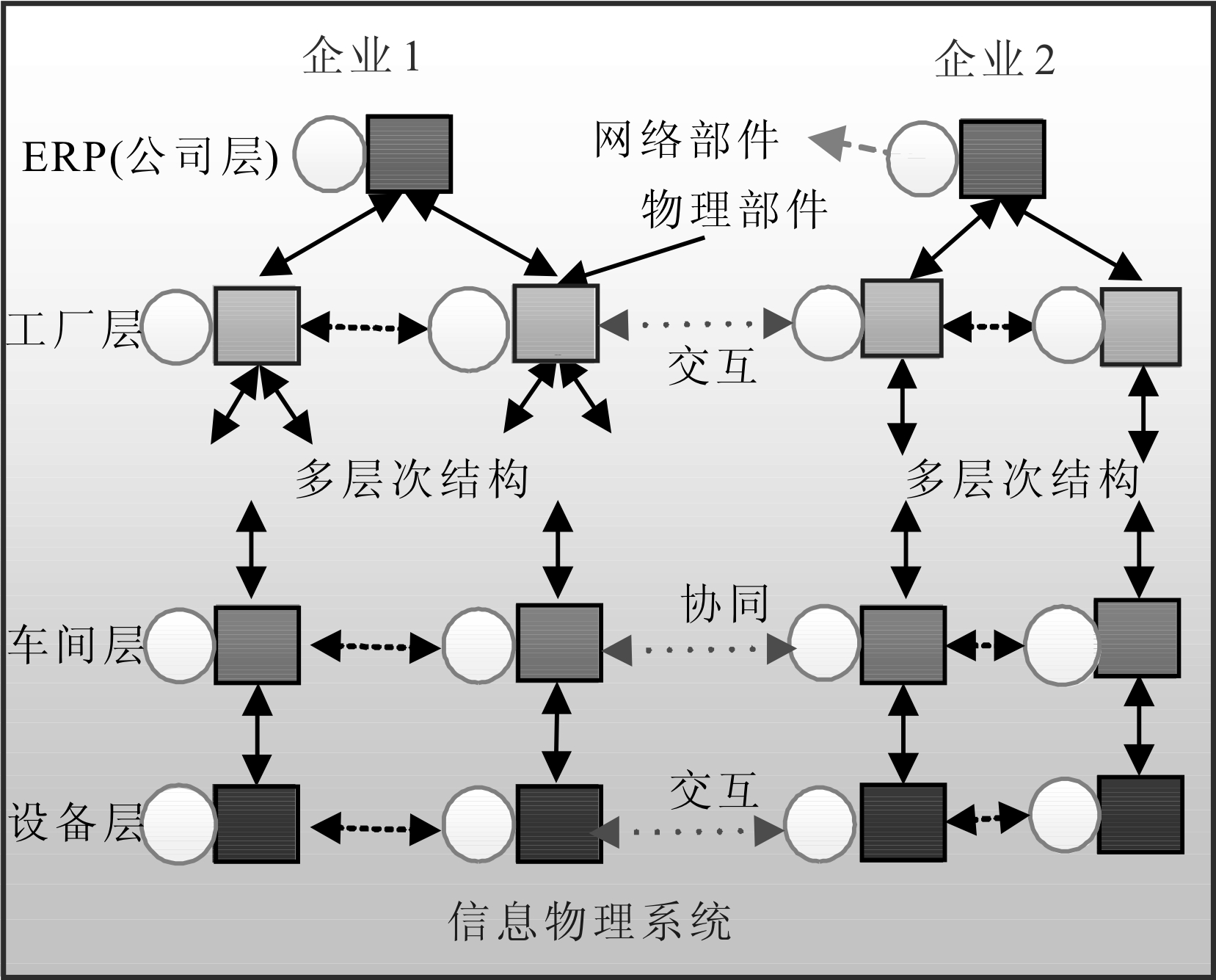

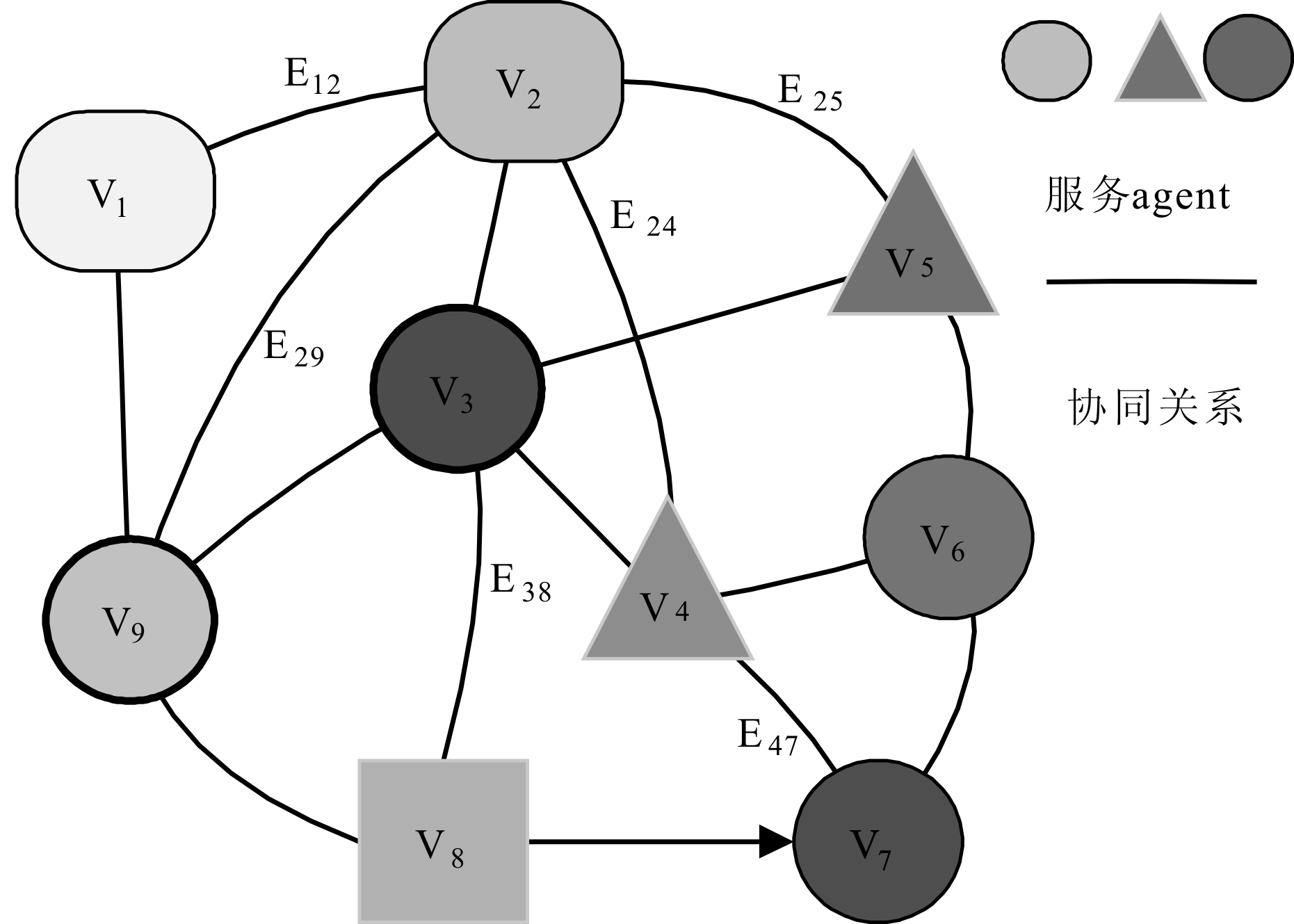

当企业难以依赖其自身制造资源和能力完成持续到来的任务订单时,可在云平台上按需发现和整合分布在不同企业的多粒度社会化服务,构建自己基于服务联盟的多Agent制造系统。如图2所示,可将基于多Agent协同制造系统的制造服务联盟表示为复杂网络图CA=(V,E,w),其中V为服务单元集合,包含多个制造服务, E表示服务协同关系集合,w表示关系强度。实际上,每个基于任务的制造系统在其生命周期中,均具有不同的目标、协同策略和业务约束。服务单元担当不同的角色,自主决定是否加入和离开动态联盟。联盟中的服务单元基于业务或其它因素进行交互、合作,交织形成多种社会关系,如距离、相似、交易、共同社区等,对服务协同和联盟演化具有重要影响。因此,为了快速满足和响应任务需求,可构建基于动态服务联盟的自适应制造系统,整合社会化网络资源,完成制造目标。如图3所示,基于多粒度资源的制造服务协同过程包括4个步骤:

Step1: 根据制造流程约束和任务特征,对制造单元能力和关系进行分析,建立制造服务粒度和映射模型,通过虚拟化和服务化技术将制造单元封装为云服务,用于动态联盟的构建。

Step2: 考虑任务关系(距离、时间顺序、资源等),将复杂任务进一步分解为多个层次的子任务(t1,t2,…,tm)(如产品层、部件层、零件层、工序层),使制造有适合的资源能够完成。

图2 基于多Agent系统的制造服务联盟

Step3: 根据多粒度任务要求,发现和匹配适合的服务,选择协同效应最优的候选服务,最终形成基于任务的最优制造服务联盟Service Chain =(V,E)=(MU1,MU2,...,MUm)。

Step4: 基于制造单元、任务和环境等状态的分析,识别可能面临的情景或复杂事件,采取实时决策活动实现动态联盟自适应演化,进一步学习和优化服务组合协同效应。

作为目标驱动的动态服务联盟,基于多Agent的制造系统根据新任务的到来而构建,随着任务的完成而解散,各服务单元返回到原有独立状态。因此,服务联盟的整个生命周期包括初始、形成、运行、解散4个阶段。本文重点关注服务联盟运营过程中所面临的服务协同行为和实时决策等制造智能方法。

图3 多粒度制造资源协同过程

由多个自治型决策单元(cyber-components)构成的面向服务联盟的制造系统,具有明显的CPS特征[10]。每个决策单元和智慧制造系统中的一个物理实体相联系,通过网络将这些单元在多个时空维度下大规模甚至极限规模的复杂性连接起来,需要复杂问题求解方法的支持。由于当前Agent框架被广泛应用于复杂问题的分解,本文拟采用Agent技术构造制造服务单元的功能(cyber-agents),通过Agent协同解决动态联盟运营过程中的优化问题,提出包含任务分配和节拍控制的制造智能方法,以提升实时制造系统的效率。

2.1 动态任务系统分配

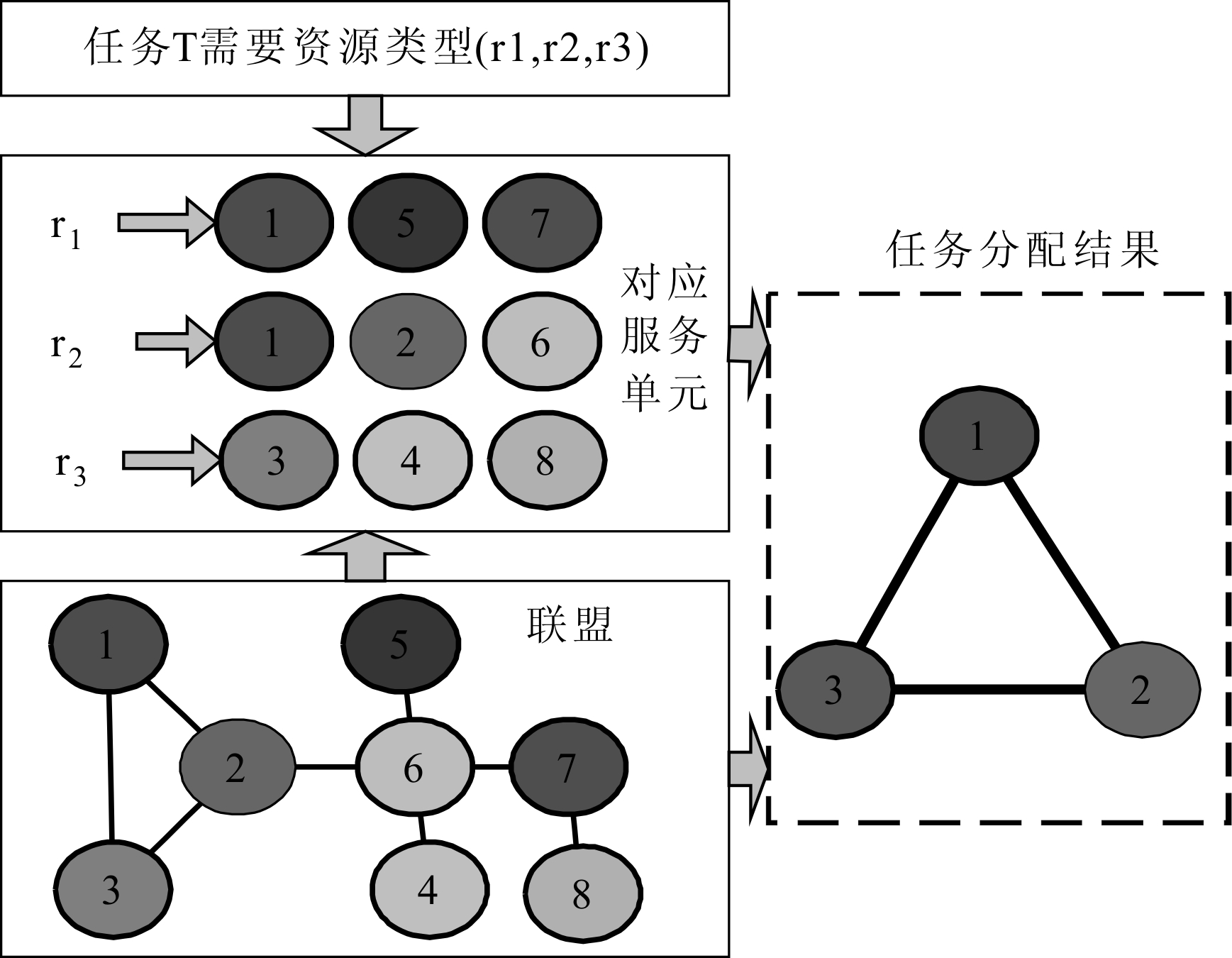

基于多粒度资源的动态联盟能够高效处理实时到达的任务订单,成员能力、成员间协同关系、交互成本以及熟悉程度等均对制造任务的完成效率和质量具有重要影响。作为联盟成员的每一个制造单元均具有完成子任务的资源和能力,服务之间通过协同合作完成更复杂的制造任务。当一个需要资源(r1,r2,r3)的任务T到来时,联盟中由多个拥有相关资源的成员来完成T,因而如何将任务分配给成员成为一个棘手的问题,需要新的制造智能方法。

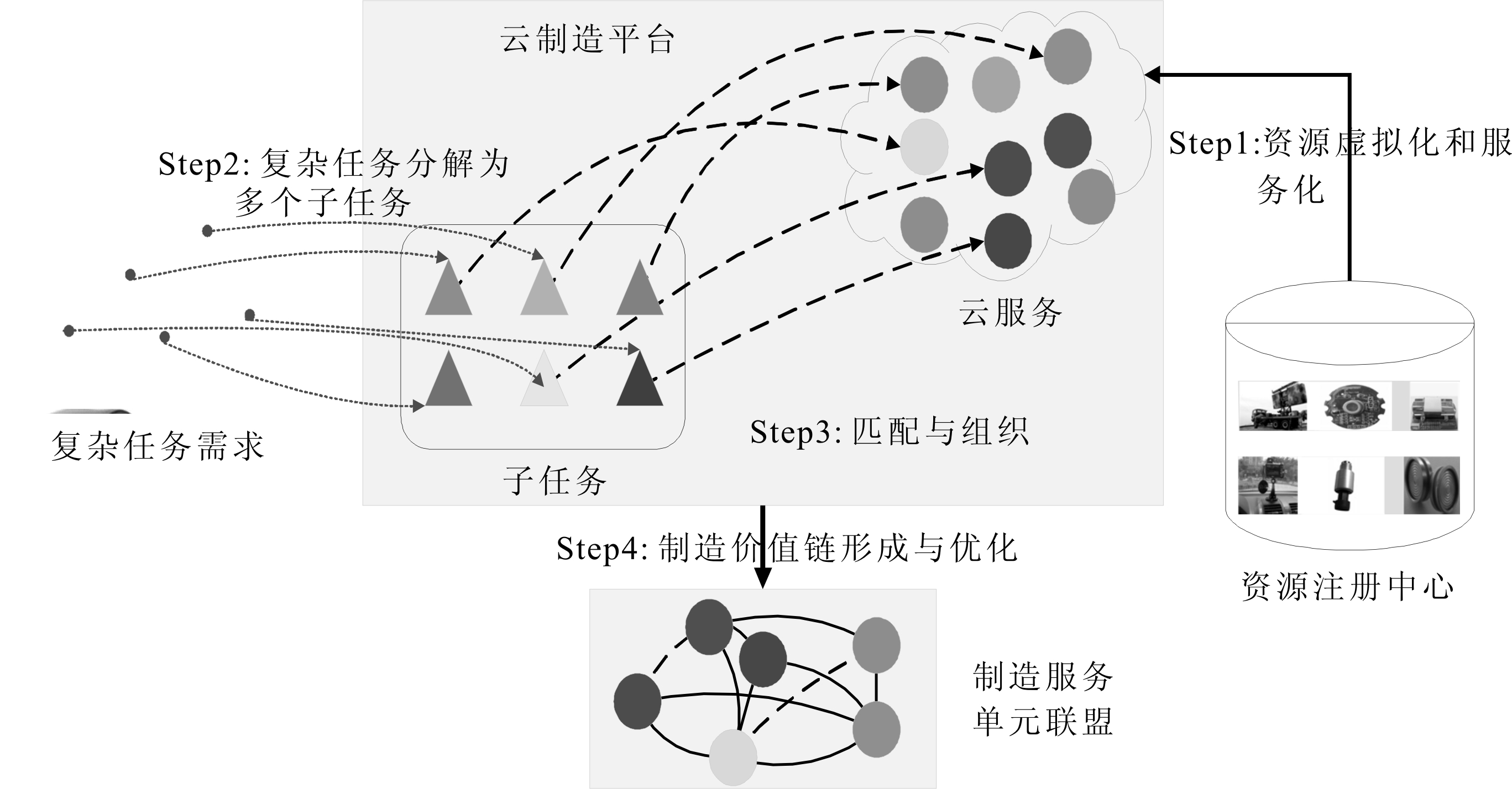

本文将任务、资源之间的协同关系和约束考虑到任务分配过程中,提出了动态联盟的协同任务分配方法。如图4所示,服务联盟共有8个成员,每个成员提供不同的资源,服务单元1、5、7具有资源r1,服务单元1、2、6 拥有资源r2,服务单元3、4、8拥有资源r3。服务单元的状态、能力偏好、社会关系和协同均能通过制造系统中的CPS进行感知和计算。因此,根据目标函数,任务被分配给服务单元1、2、3,它们不仅能够满足资源需求,而且具有最低的交互通信成本、协同效应。以往研究只考虑服务功能和QoS,协同关系、交互成本、网络拓扑结构均被忽略。本文重点将协同因素考虑到任务分配过程中,通过构建服务单元小群体完成联盟中的特定任务。

此外,当多制造任务同时到达服务联盟时,将它们分配给合适的制造单元将成为更复杂的问题,不仅要考虑满意度和协同关系,还要在任务分配过程中考虑动态联盟的稳定性、公平性和社会服务,以实现联盟的长期均衡和利益最大化。多个小群体能够以自组织形式完成不同制造任务,每个服务单元可参与一个或多个小群体来实现个人利益最大化。随着服务单元、任务、环境状态的改变,服务单元小群体需要动态调整其协同能力和网络结构,以适应不同情形。此外,服务单元根据自身目标和利益,自主加入或离开联盟,会导致服务协同关系和网络拓扑的变化,需要动态的任务分配模型来匹配联盟的演化模式,运用大数据分析,进行网络化任务优化,以提升联盟整体绩效。

图4 动态联盟中协同任务分配

2.2 面向制造价值链的协同生产节拍控制

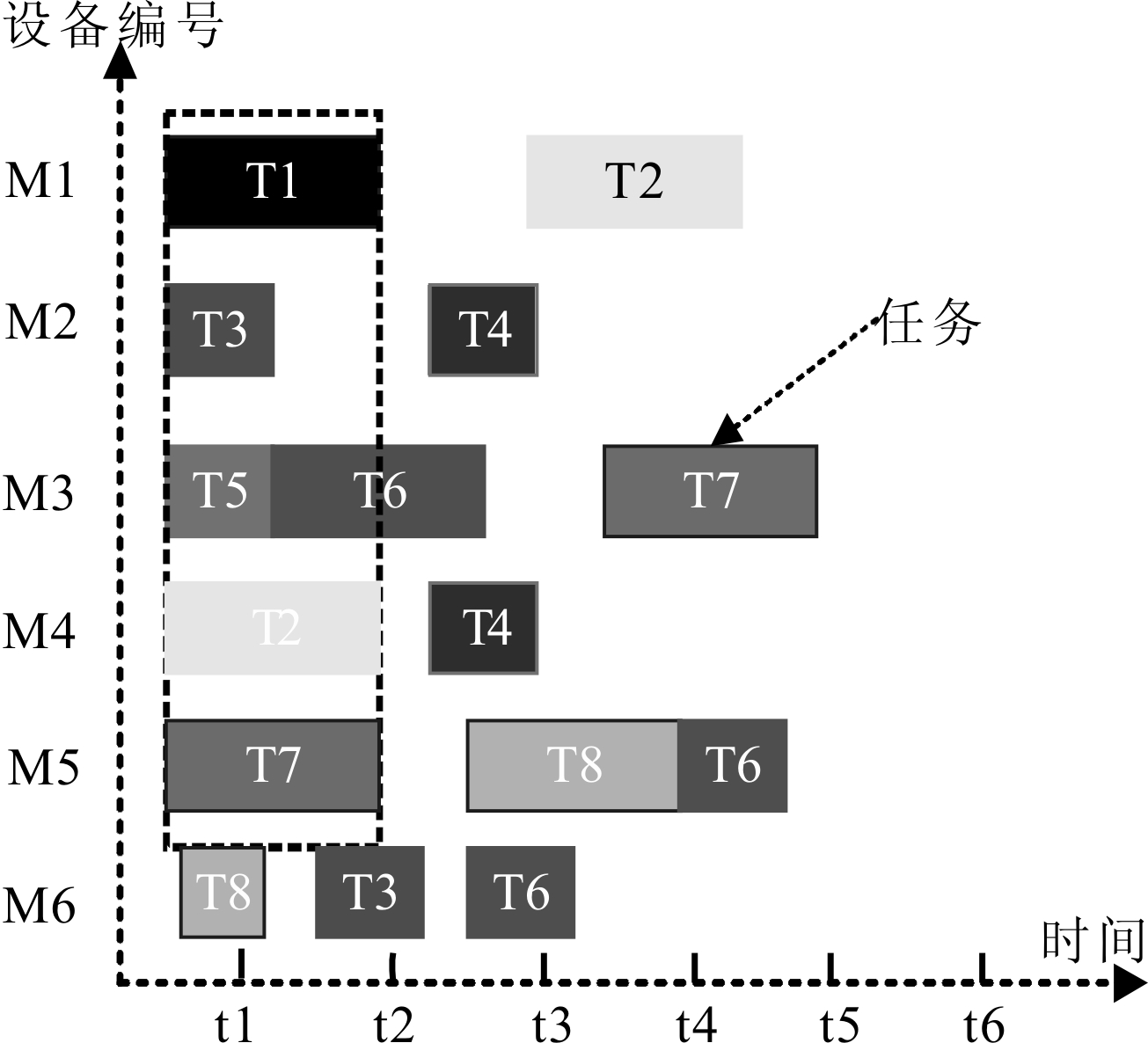

智慧制造面临的单件小批量客户化定制环境,使得生产过程的任务控制呈现出与大规模制造完全不同的状态。任务之间存在因果、时间、空间以及资源关系,如图5所示,共有15个子任务分配到6个制造单元,这15个任务到达时间不同,资源需求差异,按照以往的生产控制方法将导致生产效率降低。如何在订单随机到达的个性化制造过程中,有效控制任务执行计划和生产节拍,成为动态联盟协同管理的又一关键问题。

图5 协同任务节拍控制机制

从产品、系统、模块、部件及工序等不同层次对产品结构及其变化进行科学划分,基于产品结构与任务结构的同构性,建立产品到任务的不同层次映射关系,据此给出企业任务的组织结构,并实现任务的合理分配。实时任务节拍旨在使分布式制造单元能够按照统一步调实现任务进度,从而保证整个制造过程的高效和有序。泰勒主义生产效率强调,操作工序的科学分工难以适应新的制造系统要求,需要将不同部门间的协同效率考虑到任务执行过程中。通过大数据分析,对制造服务单元的状态进行评估,根据评估结果和制造单元的社会化关系进行竞争力分析,建立基于多主体协同的节拍信息结构与表示方法,运用时-空-任务关系模型对协同过程进行建模分析。建立多领域矩阵MDM(multi-domain matrix)模型,用于表达制造单元与任务之间的分配,以及多个任务之间的耦合关系和相互影响。其后,进一步扩展这一模型,将任务进度、时间、物理位置和相关影响因素考虑到模型中,利用离散事件系统理论,建立基于Petri网和MDM的任务协同节拍控制模型,以提升协同效率。

动态联盟中每个决策单元与智慧制造系统中的一个物理实体相联系,从而能够实时感知整个制造过程的运营状态和环境信息,并通过多个smart cyber-agents的协同决策,实现跨价值网络的复杂业务实时决策。大量实时数据、实时处理需求以及运作管理的总体复杂性,要求数据处理和日常决策在微观层次分段化,但基于CPS的本地决策单元可通过协作使决策者实现监控并作出反应。本地单元的实时决策模式、多层次决策单元的协同以及决策复杂性管理等,构成了信息物理系统环境下的多层次实时决策体系,成为另一重要制造智能方法。

3.1 本地 (local agent,LA)单元实时决策模型

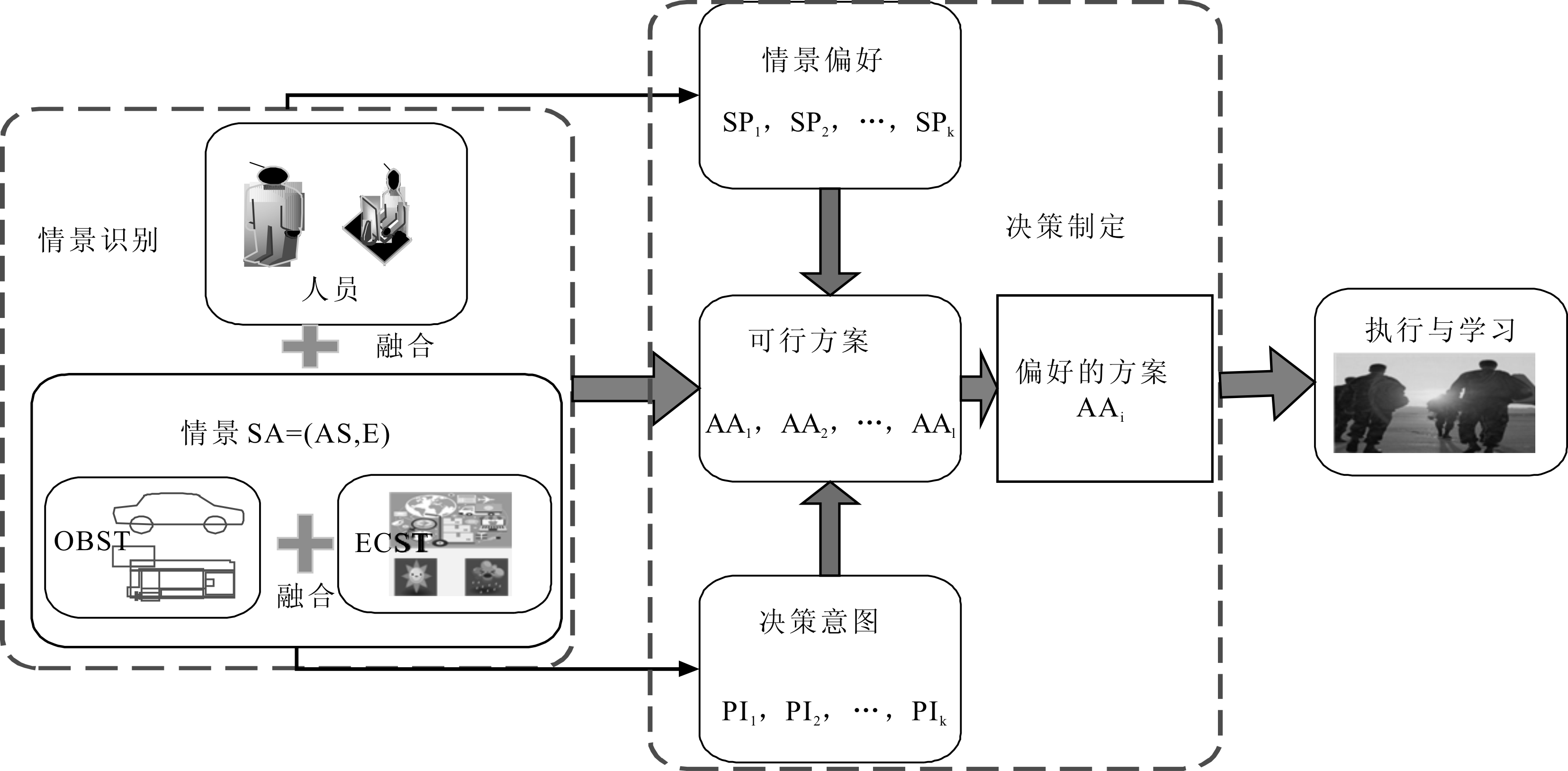

在CPS环境下,分布式制造单元的自主决策由智能Agent实时作出,体现了更高的智慧,需要将“人-物-场”信息融合,形成对决策条件的综合理解。智能单元具有感知、分析、决策、学习和社交能力,接受来自本地设备(如传感器、网络)的数据,面临物体的状态变化、环境约束等,需要敏捷地感知和识别情景(设备故障、紧急任务等)的发生,作出合理的实时响应。类似于人的大脑,感官系统感知一系列简单事件:眼睛看到闪电、乌云,皮肤感觉到温度降低,耳朵听到远方轰隆的雷声,鼻子感到湿气很重。大脑对简单事件进行聚合理解,得到复杂情景:即将下雨。对情景的响应则是:赶紧收衣服。本文借鉴认知决策和OODA loop[11],提出不同于西蒙决策理论的新实时决策模型。通过整合“人-物-场”信息,形成对当前环境的综合理解,即制造情景,根据自治单元的知识结构实现实时决策,不需要拥有整个系统状态的完整知识来采取实时活动以应对系统环境的变化。

本地自治单元整个决策过程的信息记录为DL=(situation,action,preference),其中,制造情景MS=(Event,Environment,subatate,Action)为基于其自身知识决策理解的系统状态和发生的事件。事件为主体所关注的物体状态变化,可表示为eit。主体状态是在特定时刻决策主体的相关情境信息,如角色、身体状态、知识水平等,给定主体SUBi 在时刻n的状态可表示为STi,n。环境指对决策信息理解有影响的因素,如任务、时空、自然条件等,在时刻n的环境状态表示为ESn。活动是服务单元在感知到情景后采取的决策方案,为A=(a1,a2,…,am)。偏好P=(P1,P2,…,Pn),为决策主体在特定情景下对决策活动的倾向。根据偏好,自治单元可以选择一个针对性行为应对当前情景。如图6所示,本地单元实时决策过程如下:

图6 自治单元实时决策过程

Step1: 应用专家知识、监督或非监督学习方法,融合“人-物-场”信息,识别复杂制造情景。

Step2: 依赖自治单元知识结构,匹配当前情景,匹配候选可用决策活动CA=(a1,a2,…,ak)。

Step3: 根据决策单元的行为偏好![]() 匹配和选择最偏好的决策活动Ai。

匹配和选择最偏好的决策活动Ai。

Step4: 执行活动Ai,检测绩效,并学习新的知识规则。

制造过程中有大量信息涌入,智能单元能够利用已有知识,发现有价值的事件和情景,并作出决策方案。假设物体状态包括机器温度高于40℃为异常事件mt2、运行速度大于150转/s为异常事件ms2、代加工产品到位P1、资源充足M1;环境信息包括室内温度正常T1,任务为类型MT1且紧急S1;人的状态为角色R1,且具有高知识水平KH。智能单元决策知识为K1={(mt2,ms2,P1,M1),(T1,MT1,S1),(R1,KH),(action2)},K2={(mt2,ms2,P1,M1),(T1,MT1,S2),(R1,KL),(action1)},K3={(mt1,ms1,P1,M1),(T1,MT1,S1),(R1,KH ),(action3)}。其中,action1为先维修后加工,action2为继续加工后维修,action3为快速加工。通过将实时感知的数据进行处理,得到事件、环境和主体状态,与智能单元的知识匹配后,得到相似度最大的制造情景为K1={(mt2,ms2,P1,M1),(T1,MT1,S1),(R1,KH ),(action2)},相对应的决策活动为action2,说明虽然机器出现了异常,但为了完成紧急任务,高水平的R1能够操作action2实现优化。在同样情境下,对于低水平的R1则执行action1,降低操作风险。在整个决策过程中,环境信息、主体状态对复杂多维数据的理解具有重要影响,应通过对“人-物-环境”信息的采集融合,发现有意义的管理事件,并组合成复杂情景,从而采取合适的决策活动,实现制造过程的优化运行。

3.2 多Agent协同决策机制

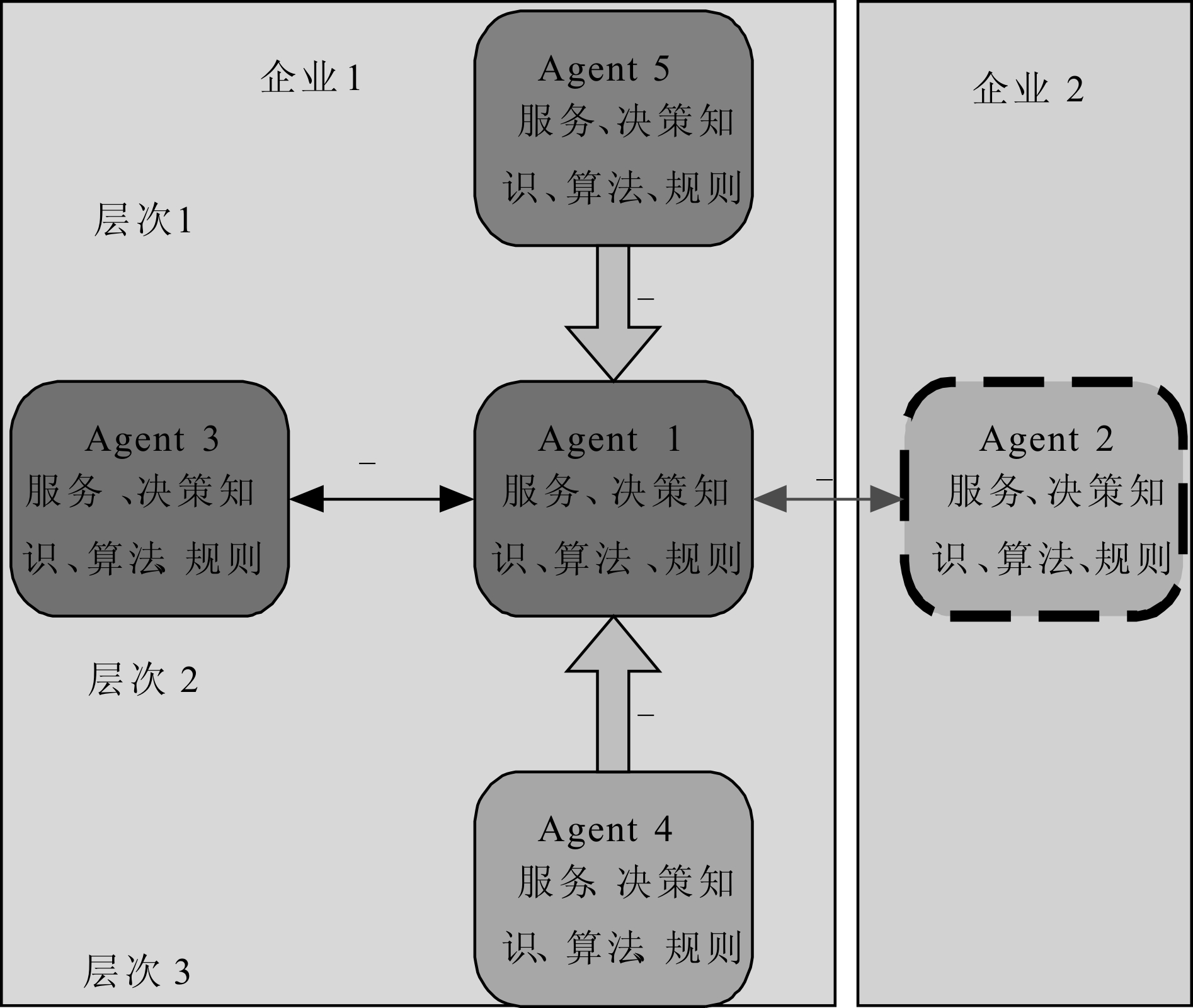

智慧制造系统中的服务单元根据特定目标相互交互协作,根据不同企业、不同层次的邻居单元请求刺激信息,进行协同决策。智能单元具有内部行为模型,功能部件包括启发式策略、决策知识、交互协议等[12]。当决策问题超出了一个制造服务单元的范畴,就需要多个Agent协同实现问题求解,包括同企业内的Agent协同和制造价值链上的跨企业Agent协同。

图7 多Agent协同决策

每个Agent代表一个物理单元的运行过程,通过接收环境数据实现决策任务。图7左部分说明了同一企业内不同Agent的3种决策方式:①当代理接收到上层激励,比如新的客户订单到达,代理首先决定哪些任务可以直接处理,将其余任务分配给底层或者同层的其它代理;②当接收到下层的激励,比如一个机器完成了一个处理任务时,需要分配新的任务,代理首先尝试直接解决问题或使用多个底层Agent。如果这种方法不能解决问题,就报告给上层,或者同层的其它Agent;③Agent也可能接受来自同一层次其它Agent的请求,当Agent1出现机器故障时,其可以向不同层次的Agent3发送帮助请求。具有相同功能的Agent3 可以代替Agent1完成任务。当Agent1和Agent3具有相同的清理功能时,它们相互竞争来获取任务。如果Agent1与Agent3分别拥有清理和加热功能,它们将通过合作来减少时间和调度成本。每个Agent拥有自身知识结构,能够实时感知和理解数据并采取应对活动,在竞争协同过程中采取不同决策和模式。

当制造单元的协同涉及多个企业的制造单元时,就需要实现跨企业和跨价值网络的协作模式。本文将本地单元决策与协同决策结合起来进行考虑。不同企业的制造单元协同中,单个决策单元的决策受企业战略、文化背景和运营状态的影响,需要在企业ERP协调下实现自主决策,因而此处仅考虑适合作为制造服务单元的部分资源的决策环境及其表示问题,并在此基础上进行协同决策。在图7的右边,Agent1和agent2 分别属于不同的企业1和企业2,其具有不同的公司目标和角色。当相互合作时,企业整体目标、运营环境、内部状态均需要在整个决策过程中予以考虑。

随着CPS、云制造、大数据等新兴信息技术广泛应用于制造过程,企业能够组织和整合多粒度的社会化资源,构建基于动态联盟的协同制造系统,其运行过程中面临诸多问题和挑战。本文提出了两类制造智能方法:多层次资源协同和实时决策体系,以优化服务联盟运行中不同层次的决策活动。在基于动态联盟的多Agent协同制造系统中,根据制造任务约束、服务状态以及协同关系的变化,构建了新制造环境下的协同任务分配和节拍控制机制的制造智能方法,重点解决了制造联盟中的协同优化问题。此外,在大数据支持下,自治服务单元能够融合“人-物-场”多元信息,实时识别复杂制造情景,实现实时决策响应,并能与其它单元进行交互协同决策,构成了多层次实时决策体系这另一关键制造智能方法。未来,笔者将进一步考虑协同因素对服务联盟形成和制造协同优化的影响机制,分析动态服务协同网络的特征和演化规律。根据环境变化,考虑基于增强学习的多Agent的任务分配和排程方法,增强节拍控制。同时,要构建新的事件模型,提升复杂事件处理和情景识别准确度,增强协同决策的效率。将提出的制造智能方法应用到实际企业中,验证和改善相关模型,构造制造智能方法的理论框架和应用准则,提升企业制造效率和管理水平。

参考文献:

[1] TAO F,ZHANG L,LIU Y,et al.Manufacturing service management in cloud manufacturing: overview and future research directions[J].Journal of Manufacturing Science and Engineering,2015,137(4).

[2] BONVILLIAN W B.Advanced manufacturing policies and paradigms for innovation[J].Science,2013,342(6163): 1173-1175.

[3] OPRESNIK D,TAISCH M.The value of Big Data in servitization[J].International Journal of Production Economics,2015,165: 174-184.

[4] BERTA D A,PATRICHI M C.Social revolution in manufacturing environments[J].Procedia Technology,2014,12: 511-518.

[5] HSIEH F S,LIN J B.A dynamic scheme for scheduling complex tasks in manufacturing systems based on collaboration of agents[J].Applied Intelligence,2014,41(2): 366-382.

[6] XUE X,WANG S,LU B.Manufacturing service composition method based on networked collaboration mode[J].Journal of Network and Computer Applications,2016,59: 28-38.

[7] BOUBETA-PUIG J,ORTIZ G,MEDINA-BULO I.MEdit4CEP:a model-driven solution for real-time decision making in SOA 2.0[J].Knowledge-Based Systems,2015,89: 97-112.

[8] CHONGWATPOL J,SHARDA R.RFID-enabled track and traceability in job-shop scheduling environment[J].European Journal of Operational Research,2013,227(3): 453-463.

[9] GOVINDARAJU R,LUKMAN K,CHANDRA D R.Manufacturing execution system design using ISA-95[J].Advanced Materials Research,2014,980:248-252.

[10] GILL H.NSF perspective and status on cyber-physical systems[C]//National Workshop on Cyber-Physical Systems.Austin,USA.2006.

[11] BRYANT D J.Rethinking OODA: toward a modern cognitive framework of command decision making[J].Military Psychology,2006,18(3): 183.

[12] KUMARI S,SINGH A,MISHRA N,et al.A multi-agent architecture for outsourcing SMEs manufacturing supply chain[J].Robotics and Computer-Integrated Manufacturing,2015,36: 36-44.

(责任编辑:云昭洁)

Real Time Manufacturing Intelligence Method Oriented Multilevel Resource Collaboration in Cyber Physical System Environment

Abstract:Cyber-physical system(CPS) applied in the manufacturing process,can connect different levels of the enterprises' manufacturing resources,and achieve high efficient process monitoring.A flexible manufacturing system based on dynamic service alliance is built by integrating multiple granularity resources.Many problems appear in the operation stage,such as task allocation,real time decision.Hence,it is urgent to study real time manufacturing intelligence method to improve the performance of service alliance.According to the service capacity and collaboration relations,a dynamic collaborative task allocation model is firstly proposed.Considering the task correlations,time,physical location and related influencing factors,we construct a collaborative task rhythm control model based on Petri-net and MDM to enhance collaborative productivity.Moreover,a multilevel real time decision making system,describing the decision model of local agent and collaboration decision in the same enterprise or across different enterprises,is presented to adapt the state change of task,object,human and environment.The generalized framework and illustration of manufacturing intelligence in real time manufacturing system is given here,future challenges in the field should be widely discussed and further researched.

Key Words:Manufacturing Intelligent; Multilevel Resource Collaboration; Multi-Agent System; Real Time Decision-Making

DOI:10.6049/kjjbydc.2016100300

中图分类号:F406.3

文献标识码:A

文章编号:1001-7348(2017)17-0137-06

收稿日期:2017-01-05

基金项目:国家自然科学基金重点项目(71531008);国家自然科学基金面上项目(71271073)